E assim por diante. Leu bem: cartilagens e corações, até casas, podem ser impressas em três dimensões, numa impressora que pode até fazer lembrar aquele aparelho vulgar que usamos para imprimir documentos em papel. Inicialmente concebidas para fazer protótipos industriais – modelos simples e mais pequenos de projectos maiores – estas máquinas foram encolhendo em tamanho e simplificando as operações ao ponto de as podermos ter em casa. E no conforto do lar podemos começar a imprimir os nossos objectos.

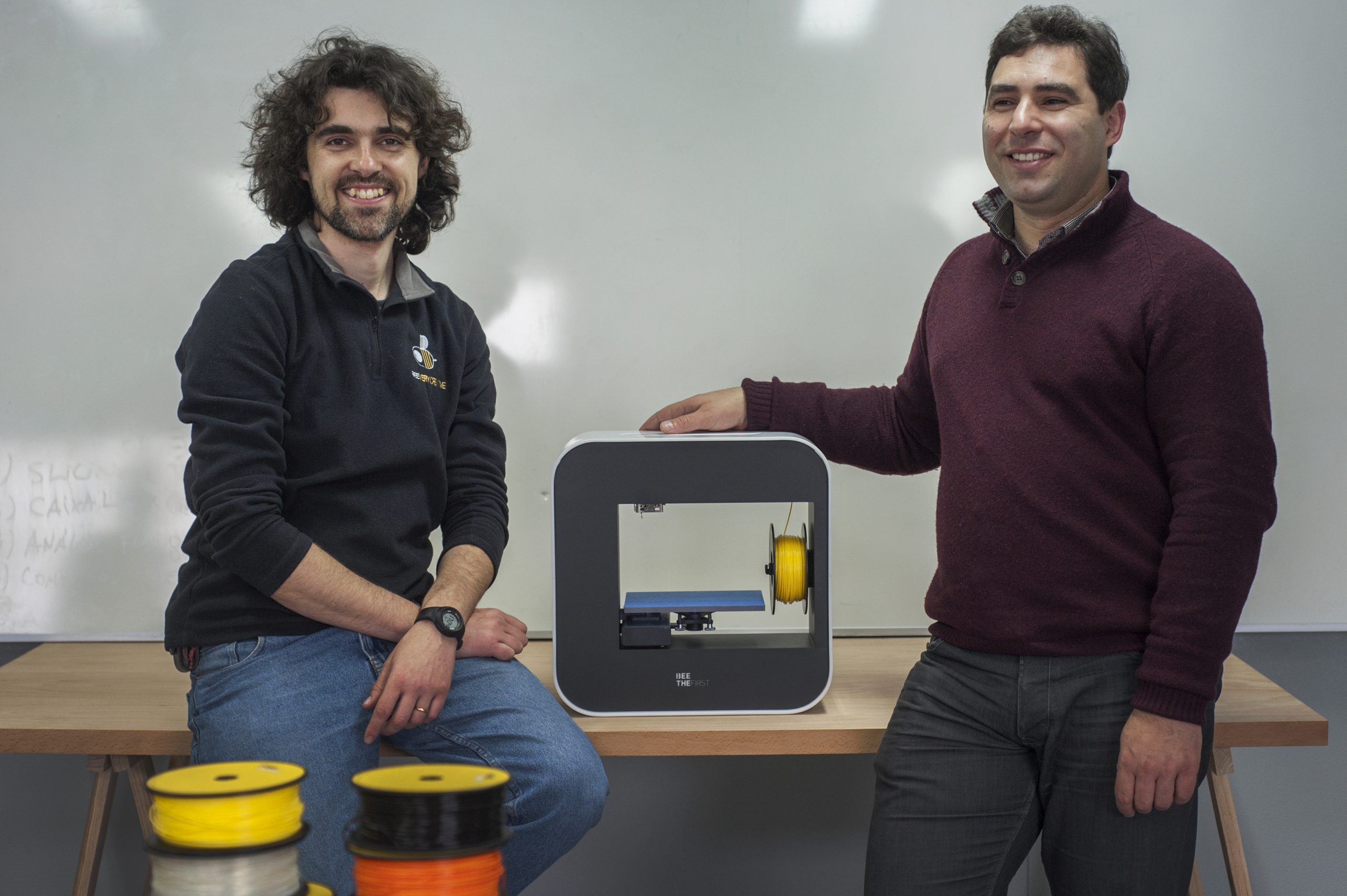

É o que fazem Francisco Mendes e Jorge Pinto, formados em Engenharia Electrónica na Universidade de Aveiro. Curiosos pelas potencialidades destas máquinas, que parecem materializar objectos como que por magia, do 'nada', lançaram-se, há pouco mais de um ano e meio, numa aventura – criar a primeira impressora 3D desktop (ou seja, tão pequena que pode ser usada numa vulgar mesa) nacional, a Beethefirst. O sucesso foi tão rápido que hoje empregam 33 pessoas, entre engenheiros, designers e pessoal administrativo, na empresa, a que chamaram Beeverycreative e cuja sede fixaram na pacatíssima Gafanha D'Aquém, próxima de Aveiro. E têm contratos para a distribuição desta tecnologia, com produção e assemblagem feitas em Portugal, para diversos países.

Já são “cerca de dez”, avança Mendes. “Vamos fazer um contrato com um distribuidor dos EUA e um pouco por toda a Europa, Israel, África do Sul. O alvo são as indústrias criativas, os designers, os arquitectos, e também a engenharia, para substituir a prototipagem rápida nesta fase inicial”. Por cá, a impressora está à venda em duas grandes superfícies.

“Quando começámos o projecto”, recorda Mendes, “fomos analisar o que havia no mercado e achámos que havia muitas falhas: ou as impressoras eram difíceis de usar, ou eram grandes, ou faziam muito barulho, e para o produto ser inovador tinha de colmatar todas estas falhas”. Mendes e Pinto já tinham fisgado a ideia há mais tempo. O primeiro tinha começado a fazer pesquisa online sobre o tema e descobriu, bafejado pela sorte, que o único site português que se debruçava sobre o assunto era desenvolvido por alguém que vivia em Aveiro: Jorge Pinto. “Enviei-lhe um email, marcámos um encontro, a partir daí começámos a falar sobre a possibilidade de começarmos a criar projectos em conjunto”, diz Mendes.

E começou a aventura. Primeiro, ainda sem a menina dos olhos deles, dedicaram-se à produção de uma placa electrónica que servia para o controlo de impressoras 3D. Cedo descobriram, no entanto, que o futuro era sinalizado por outra placa: “Este projecto, que tem 20 meses, veio numa segunda fase. Aí decidimos do zero que íamos desenvolver a impressora como produto final, que fosse fiável e a que o consumidor tivesse acesso fácil”, diz Mendes. Seguiu-se a procura de financiamento, que conseguiram, apesar destes obscuros tempos financeiros. A ideia agora é continuar a expansão, depois do sucesso alcançado numa feira tecnológica de Londres e na presença da impressora na edição da ModaLisboa deste ano…

Mas o que faz exactamente a Beethefirst? Um pouco o que vier à imaginação do utilizador. A sede da empresa foi tomada por pequenos objectos da 'autoria' da impressora. Uma mão, por exemplo, à escala real, com todas as linhas e nuances de uma mão humana, é um deles, que a equipa usa para demonstrar as virtudes da máquina. O objecto é a uma só cor, o amarelo, mas há outros mais complexos. Como um galo de Barcelos, talvez “o primeiro digital impresso em 3D e que respeita as cores do modelo original”, diz Jorge Pinto. O galo, com uma forma “bastante astuta”, nota o engenheiro e empresário, de encaixe das peças, é resultado de um projecto que venceu um concurso no Lisboa Design Show, em Outubro do ano passado.

A consistência do material e o nível de detalhe das peças podem levar qualquer um a intrigar-se – como é possível saírem de uma máquina tão pequena, ainda por cima como se aparecessem do vazio? Mas não há magia ou feitiços. É pura tecnologia, facilmente explicável (ver infografia). A impressora usa um filamento, um material derivado do amido de milho, que é enrolado em bobines e que pode ser adquirido em várias cores. Para imprimir, basta encaixar a bobine no local determinado na impressora e dar a ordem – um cabeçote situado em cima começará a dar forma, lentamente, ao objecto pretendido.

É claro que a impressão segue um modelo. A impressora é ligada previamente a um computador por USB e é lá que deve estar instalado um software com os modelos que podemos imprimir. A própria Beethefirst vem com o seu software, mas não faltam, no mundo virtual, sites dos mais variados com uma panóplia de modelos que podemos escolher para imprimir.

Mendes e Pinto já usam, de resto, vários acessórios na empresa. Suportes feitos – ou melhor, impressos – à medida para a mesa grande da sala de reuniões são um exemplo. Francisco Mendes louva a solução e aponta outros caminhos para a capacidade desta tecnologia: “A mesa é uma porta sobre dois cavaletes. Não tínhamos maneira rápida de decidir que mobiliário é que queríamos e isto foi uma boa solução. Mas tínhamos um problema: ela deslizava. Desenhámos umas peçazinhas que colámos aqui em baixo, elas encaixam no cavalete e passou de uma porta e dois cavaletes para uma secretária”. Nem os espelhos das casas de banho, adornados com smiles, ou os porta-chaves da empresa escapam a este furor criativo de design. Por serem todas à medida, as peças são mesmo únicas, irrepetíveis.

Para as crianças, aquela pequena caixa aberta disposta sobre a mesa pode ser uma fascinante fábrica de brinquedos. Jorge Pinto lembra o fascínio do seu filho de quatro anos perante estas possibilidades. “De vez em quando imprimo alguns objectos para ele e ele gosta. Estamos agora nas primeiras experiências”, diz. “Quando lhe mostrei a impressora, disse-lhe: 'Vamos imprimir aqui uma galinha'. Ele ficou a ver, eu expliquei-lhe que era uma impressora 3D, ela ainda estava a imprimir e ele disse 'anda, impressora 3D, anda, anda'. Para ele é lenta demais. No final, quando lhe dei a peça, ele virou-se para ela e disse 'obrigado, impressora 3D'“. João é um rapaz de sorte. “Realmente tinha um brinquedo novo todos os dias para explorar, para brincar, para aprender, para partir”. Foi o que aconteceu às rodas impressas de um comboio, que puderam ser feitas outra vez.

As filhas de Francisco Mendes, um pouco mais velhas, também já fazem parte desta geração high-tech. Seja qual for o objecto que o pai leve nas mãos, perguntam-lhe invariavelmente: “Isso foi a impressora? Como é que apareceu? Foi o bico da impressora que fez isso?”. Podemos estar diante de uma mudança de paradigma, não só na produção, no design e até no imaginário colectivo? Mendes não vai tão longe, mas imagina transformações. “Imaginemos o potencial de uma nova geração que não tem acesso a outras informações de como as coisas funcionam, porque é complexo”, arrisca, “mas, pelo facto de ter uma impressora em casa e ver as coisas a acontecerem, passa a perceber esse funcionamento. Isto é totalmente disruptivo, não há dúvida. Há três anos fazíamos essa pergunta uns aos outros e ninguém discutia o assunto connosco, porque ninguém tinha ouvido falar”.